Badania radiograficzne RT to metoda nieniszcząca, która pozwala wykryć wewnętrzne defekty materiałów bez konieczności ich uszkadzania. W przemyśle, gdzie bezpieczeństwo i jakość to priorytet, przeoczenie nawet najmniejszej wady może prowadzić do katastrofalnych konsekwencji – od awarii maszyn po zagrożenie życia ludzkiego. Koszty związane z niewykrytymi defektami mogą sięgać milionów złotych, dlatego inwestycja w odpowiednie szkolenia NDT to nie wydatek, lecz oszczędność.

Specjaliści zajmujący się kontrolą jakości doskonale wiedzą, że radiografia przemysłowa umożliwia spojrzenie w głąb materiału tam, gdzie inne metody zawodzą. Szczegółowe informacje na temat tej techniki znajdziesz pod adresem https://naviacademy.com.pl/wiedza/artykul/badania-radiograficzne-rt/ gdzie eksperci dzielą się praktyczną wiedzą zdobytą w terenie.

Warto również poznać inne metody kontroli nieniszczącej, takie jak badania penetracyjne, które szczegółowo opisano na stronie https://naviacademy.com.pl/wiedza/artykul/badania-penetracyjne-pt/ – często stosuje się je komplementarnie z radiografią dla uzyskania pełnego obrazu stanu technicznego badanego elementu.

Czym są badania radiograficzne RT

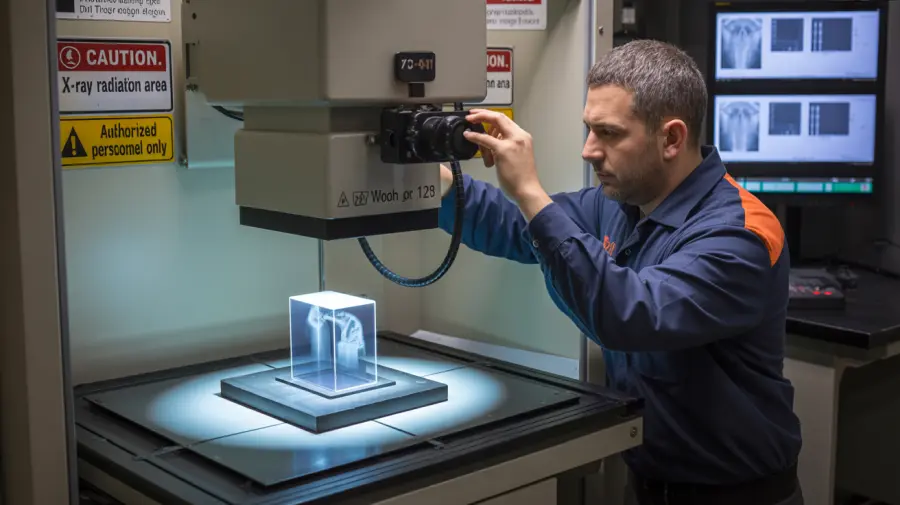

Radiografia przemysłowa wykorzystuje promieniowanie jonizujące do tworzenia obrazów wewnętrznej struktury materiałów. Promieniowanie X lub gamma przenika przez badany obiekt, a różnice w gęstości i składzie chemicznym materiału powodują różne pochłanianie promieni. Rezultatem jest obraz na kliszy fotograficznej lub detektorze cyfrowym, który ujawnia wszelkie nieciągłości w strukturze.

Metoda ta charakteryzuje się wyjątkową precyzją w wykrywaniu defektów wewnętrznych. Potrafi zidentyfikować pęknięcia, pory, wtrącenia niemetaliczne, braki przetopu w spawach czy korozję wewnętrzną. W przeciwieństwie do metod powierzchniowych, radiografia pozwala na ocenę całej grubości materiału w jednym badaniu.

Proces badania wymaga specjalistycznego sprzętu i wykwalifikowanego personelu. Aparaty rentgenowskie lub źródła izotopowe generują promieniowanie o odpowiedniej energii, która musi być dostosowana do rodzaju i grubości badanego materiału. Właściwy dobór parametrów ekspozycji decyduje o jakości otrzymanego obrazu.

Rodzaje stosowanego promieniowania

W badaniach radiograficznych wykorzystuje się dwa główne typy promieniowania jonizującego. Każdy z nich ma swoje specyficzne zastosowania i ograniczenia, które determinują wybór odpowiedniej metody w zależności od badanego materiału.

Promieniowanie rentgenowskie powstaje w lampach rentgenowskich poprzez bombardowanie anody elektronami o wysokiej energii. Charakteryzuje się regulowaną intensywnością i energią, co pozwala na precyzyjne dostosowanie parametrów do konkretnego zastosowania. Promieniowanie X jest szczególnie skuteczne przy badaniu materiałów o małej i średniej grubości.

Promieniowanie gamma pochodzi z rozpadów radioaktywnych izotopów takich jak kobalt-60, iryd-192 czy selenian-75. Źródła gamma są kompaktowe i mobilne, co czyni je idealnymi do badań terenowych. Energia promieniowania gamma jest stała dla danego izotopu, ale różne izotopy oferują różne energie, pozwalając na badanie materiałów o różnych grubościach.

Ukryte defekty wykrywane metodą RT

Badania radiograficzne RT ujawniają szerokie spektrum defektów, które pozostają niewidoczne dla innych metod kontroli. Te ukryte wady mogą przez lata rozwijać się w strukturze materiału, prowadząc do niespodziewanych awarii o katastrofalnych skutkach.

Defekty spawalnicze

Spawanie to proces, w którym mogą powstać liczne ukryte defekty niewidoczne gołym okiem. Radiografia skutecznie wykrywa te nieciągłości, które w przyszłości mogą spowodować pękniecie konstrukcji.

Pory i pustki w spoinach powstają wskutek uwięzienia gazów podczas procesu spawania. Na zdjęciu radiograficznym widoczne są jako ciemne plamy o okrągłych lub nieregularnych kształtach. Pojedyncze pory mogą nie wpływać znacząco na wytrzymałość, ale ich skupiska osłabiają spoiny i mogą inicjować pęknięcia.

Braki przetopu występują, gdy metal spoiny nie łączy się całkowicie z materiałem podstawowym lub poprzednimi warstwami. Na radiogramie widoczne są jako ciemne linie biegnące wzdłuż spoiny. Tego typu defekt drastycznie obniża wytrzymałość połączenia spawanego.

Wtrącenia żużla to fragmenty materiałów nieorganicznych uwięzione w spoinie. Powstają przy nieodpowiednim przygotowaniu powierzchni lub błędach technologicznych. Radiograficznie prezentują się jako nieregularne ciemne obszary, często o wydłużonym kształcie.

Pęknięcia wewnętrzne

Pęknięcia wewnętrzne należą do najniebezpieczniejszych defektów, ponieważ mogą propagować się pod wpływem naprężeń eksploatacyjnych. Radiografia wykrywa je nawet w początkowych stadiach rozwoju, gdy są jeszcze niewidoczne na powierzchni.

Pęknięcia gorące powstają podczas krzepnięcia metalu i charakteryzują się nieregularnym przebiegiem. Na radiogramie widoczne są jako bardzo cienkie, ciemne linie często rozgałęziające się. Szczególnie niebezpieczne w elementach obciążonych dynamicznie.

Pęknięcia zimne rozwijają się po zakończeniu spawania, często pod wpływem naprężeń własnych i obecności wodoru. Mają zazwyczaj prostoliniowy przebieg i mogą być bardzo trudne do wykrycia innymi metodami.

Korozja wewnętrzna

Korozja rozwijająca się wewnątrz materiału lub od strony niedostępnej powierzchni może długo pozostawać niewykryta. Radiografia pozwala na monitoring jej rozwoju i ocenę stopnia zaawansowania.

Korozja wżerowa tworzy charakterystyczne zagłębienia w materiale, widoczne na radiogramie jako obszary o zwiększonej przezroczystości. Korozja równomierna powoduje ogólne zmniejszenie grubości ścianki, co można ocenić porównując radiogramy wykonane w różnych okresach eksploatacji.

Konsekwencje finansowe niewykrytych defektów

Koszty związane z niewykrytymi defektami mogą być ogromne i wieloaspektowe. Obejmują nie tylko bezpośrednie straty materialne, ale także koszty przestojów, napraw awaryjnych, a w najgorszym przypadku – odszkodowania za szkody.

Koszty bezpośrednie

Awaria spowodowana ukrytym defektem często wymaga natychmiastowej wymiany uszkodzonego elementu. W przemyśle petrochemicznym koszt pojedynczej rury może sięgać dziesiątek tysięcy złotych, a wymiana całej sekcji instalacji – setek tysięcy.

Naprawy awaryjne są znacznie droższe niż planowane. Koszt spawacza w trybie awaryjnym może być 3-4 razy wyższy niż przy normalnych warunkach pracy. Dodatkowo często konieczne jest sprowadzenie specjalistycznego sprzętu, co generuje dodatkowe koszty transportu i najmu.

W przypadku konstrukcji stalowych, takich jak mosty czy hale przemysłowe, konieczność wymiany wadliwych elementów może wymagać użycia ciężkiego sprzętu budowlanego. Koszt dzierżawy dźwigu o dużej nośności może przekraczać 10 000 złotych dziennie.

Koszty pośrednie

Przestoje produkcyjne wywołane awarią często przewyższają koszt samej naprawy. W przemyśle ciągłym, takim jak rafinerie czy huty, godzina przestoju może kosztować setki tysięcy złotych straconych zysków.

Utrata zaufania klientów i szkody wizerunkowe mogą mieć długotrwałe konsekwencje finansowe. Firmy, które doświadczyły poważnych awarii, często tracą kontrakty i muszą inwestować znaczne środki w odbudowę reputacji.

Koszty prawne i odszkodowania w przypadku wypadków przy pracy mogą sięgać milionów złotych. Szczególnie wysokie są odszkodowania za trwałe uszkodzenia ciała lub śmierć pracownika spowodowane awarią konstrukcji.

Gdzie stosuje się badania RT

Badania radiograficzne RT znajdują zastosowanie w praktycznie wszystkich gałęziach przemysłu, gdzie bezpieczeństwo i niezawodność konstrukcji ma pierwszorzędne znaczenie. Różnorodność zastosowań wynika z uniwersalności metody i możliwości wykrywania defektów niedostępnych innymi technikami.

Przemysł petrochemiczny

W rafineriach i zakładach petrochemicznych radiografia jest niezbędna do kontroli instalacji pracujących pod wysokim ciśnieniem i temperaturą. Rurociągi, zbiorniki ciśnieniowe i wymienniki ciepła wymagają regularnych badań ze względu na agresywne środowisko pracy.

Spawy w instalacjach petrochemicznych muszą spełniać najwyższe wymagania jakościowe. Nawet najmniejszy defekt może doprowadzić do wycieku substancji niebezpiecznych, pożaru lub eksplozji. Radiografia pozwala na wykrycie defektów zanim staną się one przyczyną katastrofy.

Kontrola korozji w instalacjach petrochemicznych wymaga regularnego monitoringu grubości ścianek rurociągów i zbiorników. Radiografia umożliwia ocenę stopnia zaawansowania korozji wewnętrznej, niedostępnej metodami powierzchniowymi.

Energetyka

Elektrownie, zarówno konwencjonalne jak i jądrowe, stosują badania radiograficzne do kontroli elementów pracujących w ekstremalnych warunkach. Kotły parowe, turbiny i rurociągi wysokoprężne wymagają niezawodności na najwyższym poziomie.

W energetyce jądrowej wymagania dotyczące jakości spawów są szczególnie restrykcyjne. Badania radiograficzne są obowiązkowe dla wszystkich elementów układu chłodzenia reaktora i innych systemów bezpieczeństwa.

Spawy rurociągów parowych w elektrowniach konwencjonalnych pracują w temperaturach przekraczających 500°C pod ciśnieniem dziesiątek barów. Defekty spawalnicze mogą prowadzić do pęknięć i niebezpiecznych wycieków pary pod wysokim ciśnieniem.

Przemysł lotniczy i kosmiczny

W lotnictwie każdy gram ma znaczenie, ale bezpieczeństwo pozostaje priorytetem. Radiografia pozwala na wykrycie defektów w elementach konstrukcyjnych samolotów bez konieczności ich demontażu czy uszkodzenia.

Silniki lotnicze wymagają materiałów o najwyższej jakości. Łopatki turbin, obudowy i inne elementy krytyczne są rutynowo badane radiograficznie podczas produkcji i serwisów. Defekt w silniku może doprowadzić do katastrofy lotniczej.

Spawy w konstrukcji statków kosmicznych muszą wytrzymać ekstremalne warunki – od kriogenicznych temperatur paliwa rakietowego po wysokie temperatury podczas startu. Radiografia gwarantuje wykrycie defektów, które mogłyby spowodować niepowodzenie misji.

Proces wykonywania badań radiograficznych

Przeprowadzenie badania radiograficznego to złożony proces wymagający precyzyjnego planowania i wykonania. Każdy etap ma wpływ na jakość otrzymanych wyników i skuteczność wykrywania defektów.

Przygotowanie do badania

Przed rozpoczęciem badania konieczne jest dokładne zapoznanie się z dokumentacją techniczną badanego obiektu. Rysunki konstrukcyjne, specyfikacje materiałowe i wymagania normowe determinują wybór odpowiednich parametrów ekspozycji.

Przygotowanie powierzchni badanego elementu polega na usunięciu wszelkich zanieczyszczeń, rdzy, farby czy innych substancji, które mogłyby wpłynąć na jakość obrazu. Powierzchnia musi być czysta i sucha.

Dobór odpowiedniego filmu radiograficznego lub detektora cyfrowego zależy od rodzaju badanego materiału, jego grubości i wymaganej czułości badania. Różne typy filmów mają różne charakterystyki i są optymalizowane do konkretnych zastosowań.

Wykonanie ekspozycji

Ustawienie źródła promieniowania i detektora musi zapewnić optymalne warunki geometryczne ekspozycji. Odległość źródło-obiekt wpływa na ostrość obrazu, podczas gdy odległość obiekt-detektor determinuje powiększenie geometryczne.

Czas ekspozycji dobiera się w oparciu o nomogramy lub obliczenia uwzględniające energię promieniowania, grubość materiału i czułość detektora. Zbyt krótka ekspozycja da obraz niedoświetlony, zbyt długa może spowodować rozmazanie ruchowe.

Podczas ekspozycji konieczne jest zabezpieczenie strefy przed dostępem osób postronnych. Promieniowanie jonizujące jest niebezpieczne dla zdrowia, dlatego należy stosować odpowiednie środki ochrony radiologicznej.

Obróbka i interpretacja wyników

Wywołanie filmu radiograficznego wymaga zastosowania odpowiednich chemikaliów i przestrzegania reżimu temperaturowo-czasowego. Błędy w tym procesie mogą prowadzić do powstania artefaktów maskujących rzeczywiste defekty.

Interpretacja radiogramów to najbardziej odpowiedzialny etap badania. Wymaga od operatora głębokiej wiedzy z zakresu materiałoznawstwa, procesów spawalniczych i charakterystyki różnych typów defektów.

Dokumentacja wyników obejmuje opis wykrytych defektów, ich lokalizację, rozmiary i ocenę dopuszczalności według obowiązujących norm. Każdy radiogram musi być odpowiednio oznaczony i zarchiwizowany.

Nowoczesne technologie w radiografii

Rozwój technologii cyfrowych rewolucjonizuje badania radiograficzne, oferując nowe możliwości w zakresie jakości obrazowania, szybkości badań i archiwizacji wyników. Nowoczesne systemy łączą tradycyjną skuteczność radiografii z zaletami technologii informatycznych.

Radiografia cyfrowa

Systemy cyfrowe zastępują tradycyjne filmy radiograficzne detektorami elektronicznymi, które natychmiast przetwarzają promieniowanie na sygnał cyfrowy. Eliminuje to potrzebę wywoływania filmów i skraca czas oczekiwania na wyniki z godzin do minut.

Detektory płaskie oferują znacznie większy zakres dynamiczny niż filmy konwencjonalne. Pozwala to na jednoczesne obrazowanie materiałów o różnej grubości bez konieczności wykonywania dodatkowych ekspozycji. Jakość obrazu jest lepsza, a szumy znacznie mniejsze.

Możliwość cyfrowego przetwarzania obrazu otwiera nowe perspektywy w analizie defektów. Algorytmy wzmacniania kontrastu, filtracji szumów i automatycznej detekcji nieciągłości znacznie ułatwiają interpretację wyników i zwiększają dokładność diagnostyki.

Radiografia 3D i tomografia komputerowa

Tomografia komputerowa przemysłowa pozwala na tworzenie trójwymiarowych obrazów wewnętrznej struktury badanych obiektów. W przeciwieństwie do konwencjonalnej radiografii, która daje obraz płaski, tomografia ujawnia rzeczywisty kształt i rozmieszczenie defektów w przestrzeni.

Możliwość „wirtualnego przecinania” obiektu w dowolnych płaszczyznach znacznie ułatwia lokalizację i ocenę defektów. Szczególnie przydatne jest to przy badaniu złożonych konstrukcji spawanych, gdzie defekty mogą być zasłonięte przez inne elementy.

Systemy tomograficzne wymagają znacznie większych nakładów czasowych i finansowych niż konwencjonalna radiografia, ale oferują bezprecedensowe możliwości diagnostyczne. Stosuje się je głównie w przemyśle lotniczym, kosmicznym i medycynie.

Bezpieczeństwo radiologiczne

Praca z promieniowaniem jonizującym wymaga ścisłego przestrzegania zasad ochrony radiologicznej. Niewłaściwe postępowanie może prowadzić do poważnych konsekwencji zdrowotnych zarówno dla operatorów, jak i osób postronnych.

Podstawowe zasady ochrony

Pierwszą zasadą ochrony radiologicznej jest minimalizacja czasu ekspozycji. Im krócej trwa kontakt z promieniowaniem, tym mniejsza dawka pochłonięta przez organizm. Planowanie pracy musi uwzględniać optymalizację procedur w celu skrócenia czasu przebywania w strefie promieniowania.

Maksymalizacja odległości od źródła promieniowania wykorzystuje zasadę, że intensywność promieniowania maleje z kwadratem odległości. Dwukrotne zwiększenie odległości oznacza czterokrotne zmniejszenie dawki promieniowania.

Stosowanie osłon jest trzecią podstawową metodą ochrony. Materiały o dużej gęstości, takie jak ołów, wolfram czy beton, skutecznie pochłaniają promieniowanie jonizujące. Grubość osłon dobiera się w zależności od energii promieniowania i wymaganego współczynnika osłabienia.

Monitoring promieniowania

Osoby pracujące z promieniowaniem jonizującym muszą być wyposażone w indywidualne dozymetry, które na bieżąco rejestrują pochłoniętą dawkę. Regularne odczyty pozwalają na kontrolę przestrzegania limitów dawek i wczesne wykrycie przekroczeń.

Obszary pracy muszą być monitorowane stacjonarnymi detektorami promieniowania, które alarmują o przekroczeniu bezpiecznych poziomów. Systemy te często są połączone z automatycznymi blokadami uniemożliwiającymi przypadkowe uruchomienie źródeł promieniowania.

Dokumentacja wszystkich ekspozycji jest wymagana prawem i pozwala na śledzenie historii napromieniowania pracowników. W przypadku przekroczeń konieczne może być czasowe odsunięcie od pracy z promieniowaniem lub zmiana stanowiska pracy.

FAQ – najczęściej zadawane pytania

Czy badania radiograficzne są bezpieczne dla operatora?

Badania radiograficzne są bezpieczne pod warunkiem przestrzegania zasad ochrony radiologicznej i używania odpowiedniego sprzętu ochronnego. Operatorzy muszą przejść specjalistyczne szkolenie i posiadać ważne świadectwa kwalifikacji. Regularne kontrole medyczne i monitoring dawek promieniowania gwarantują bezpieczeństwo pracy.

Jakie defekty można wykryć metodą radiograficzną?

Radiografia wykrywa defekty wewnętrzne takie jak pory, pęknięcia, wtrącenia, braki przetopu w spawach, korozję wewnętrzną oraz różnice w grubości materiału. Metoda jest szczególnie skuteczna w przypadku defektów płaskich zorientowanych równolegle do kierunku promieniowania.

Ile kosztuje wykonanie badania radiograficznego?

Koszt badania zależy od wielu czynników: rodzaju i wielkości badanego obiektu, wymaganej jakości badania, dostępności obiektu oraz pilności wykonania. Typowe koszty wahają się od kilkuset do kilku tysięcy złotych za pojedyncze badanie. Inwestycja ta zwraca się przez wykrycie defektów, które mogłyby spowodować znacznie droższe awarie.

Jak długo trwa badanie radiograficzne?

Czas badania zależy od złożoności obiektu i wymaganych parametrów ekspozycji. Proste badania mogą trwać kilka minut, podczas gdy skomplikowane instalacje wymagają kilku godzin pracy. Systemy cyfrowe znacznie skracają czas oczekiwania na wyniki w porównaniu z tradycyjnymi filmami.

Czy można badać wszystkie materiały metodą radiograficzną?

Radiografia jest najskuteczniejsza w przypadku materiałów metalowych. Tworzywa sztuczne, kompozyty i materiały o małej gęstości mogą być trudne do zbadania ze względu na niewielkie różnice w pochłanianiu promieniowania. Dla takich materiałów często stosuje się inne metody NDT.

Jakie są ograniczenia metody radiograficznej?

Główne ograniczenia to: trudność w wykrywaniu defektów płaskich ustawionych prostopadle do kierunku promieniowania, konieczność dostępu z obu stron badanego obiektu, względnie długi czas badania oraz konieczność zapewnienia bezpieczeństwa radiologicznego. Dodatkowo metoda wymaga wykwalifikowanego personelu i kosztownego sprzętu.

Tekst promocyjny

- Czy regulamin pracy zdalnej jest obowiązkowy w 2023 roku?

- Badania nieniszczące NDT – czym są i jakie mają znaczenie w przemyśle?

- Badanie rynku branży elektromobilnej – jak przeprowadzić?

- Badania nieniszczące NDT – na czym polegają?

- Jak wygląda proces rekrutacji?